|

|

||||

|

|

|

|||

|

|

|||

|---|---|---|---|---|

- Le texte ci-dessous est extrait de : http://www.museedubronze.com/francais/techniqu.html

Qu'est- ce que le bronze?

Le bronze, actuellement utilisé en fonderie d'art, spécifiquement

en Amérique du Nord, est un alliage de cuivre à

95 %, de silicium à 4 %, de manganèse à

1 % et de traces d'autres métaux, ce qui donne un bronze

plus dur, de grande qualité. Cet alliage provient de l'aéronautique

américaine. En Europe, le bronze est encore largement

composé de cuivre à 85 %, d'étain à

5 %, de plomb à 5 % et de zinc à 5 %.

À la microfonderie du Musée du Bronze d'Inverness

différentes techniques de coulée du bronze sont

utilisées : la technique à la pierre réfractaire,

la technique à la coquille de céramique et la technique

du sable.

Un peu d'histoire

Le bronze n'a pas toujours été celui qu'on connaît en ce moment. Avant d'en découvrir tous les secrets, les métaux précieux, or, argent, électrum étaient déjà utilisés et ce, dès 4 000 avant J.-C. Les métaux usuels tels le cuivre, le bronze et le fer ont, quant à eux, été employés dès 3 000 avant J.-C.

La Syrie ne possède pas de métaux en surface. Elle les importe donc des montagnes d'Anatolie, au nord de la Mésopotamie. Le cuivre (métal natif) était à la fois un alliage naturel, en ce sens qu'au Proche-Orient il est mêlé à l'arsenic jusqu'à une proportion de 15 %.

On procédait au premier traitement, sur place, en extrayant le minerais et en le broyant. Une fois le cuivre extrait, on le coulait en lingots, puis on le transportait dans les villes, où les artisans fabriquaient des outils et des armes.

Comme second traitement de transformation, le cuivre était martelé à froid, le rendant plus dur, moins malléable et plus cassant, ou chauffé de 400 à 500° C et refroidi lentement devenant alors plus élastique et plus mou, selon les besoins. Cet alliage naturel (cuivre et arsenic) était utilisé pour les armes et les outils tranchants. Par contre, il fallait arriver à durcir le cuivre en y ajoutant un autre métal, l'étain, pour plus de résistance. On découvrit que par l'adjonction d'étain au cuivre (jusqu'à 15 %), on obtenait le bronze.

La provenance de l'étain est incertaine. Certains croient que ce métal provient du sud de la Mésopotamie, de l'Afghanistan tandis que d'autres (selon les nouvelles recherches sur le terrain) pensent qu'il provient des régions montagneuses de la Turquie, près du territoire syrien, au nord.

La découverte du bronze a pour conséquence de révolutionner le monde de la métallurgie.

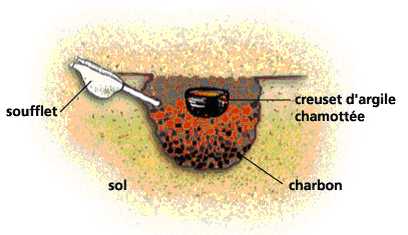

Le bronze est utilisé dès 3 000 avant J.-C. Il est fondu à 1 000 °C, ou 1 950 °F, dans un creuset d'argile chamottée (pouvant subir une plus haute température que le bronze, jusqu'à 1 800 °C ou 3 500 °F) placé sous les braises de charbon de bois, d'un four creusé dans le sol. (Schéma 1). Le point de fusion du bronze est donc de 1 000 °C, ou 1 950 °F, obtenu grâce à des soufflets qui haussent la température du four.

- 1

- Il y

a un répertoire énorme d'objets fabriqués

en cuivre et en alliage naturel de cuivre (cuivre et arsenic)

tels les dagues, les armes, les couteaux, les ustentiles usuels

et les parures de toutes sortes.

Technique de fonderie Les techniques utilisées à l'époque font preuve de beaucoup d'ingéniosité. La fonderie contemporaine n'a rien inventé, seuls les matériaux et l'outillage ont changé, le principe demeurant le même : faire d'un négatif (creux ou vide dans un moule quelconque) un positif en bronze. Les techniques suivantes servaient à accomplir cette tâche : - La technique de moules en pierre réfractaire

- Dans

la technique à la pierre réfractaire, les objets

sont coulés dans des moules en pierre réfractaire,

c'est-à-dire qui résistent à une chaleur

intense, sans fendiller ou éclater. Cette technique était

utilisée, il y a plusieurs centaines d'années.

Les archéologues ont longtemps cru que la pierre utilisée

était de la stéatite; maintenant on pense que c'était

plutôt de la chlorite.

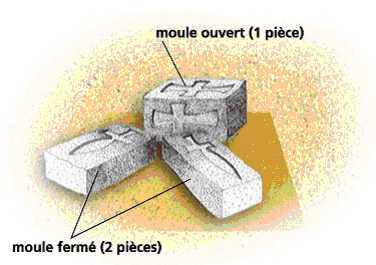

Deux types de moules étaient utilisées lors de cette technique : les moules ouverts et les moules fermés (schéma 2).

- Moules ouverts

Les moules ouverts sont constitués d'une seule pièce où le modèle est creusé (ou façonné s'il s'agit d'argile) et où est coulé le bronze en fusion. Ce type de moule a permis la fabrication d'armes et d'outils simples d'un seul tenant : couteau, poignard, etc. Une pierre plate était posée dessus, afin d'éviter l'oxydation; cela permettait aussi, probablement, de garder la surface plane de la forme.

Moules fermés

Le moule fermé, pour sa part, est composé de deux parties. Le modèle est creusé dans chacune des deux parties du moule. Le bronze en fusion est coulé à l'intérieur par une ouverture sur la tranche (le côté). Ce type de moule offre la possibilité de fabriquer des pièces plus complexes : haches avec trous d'emmanchure, lames ajourées, têtes de lance et leurs soies, outils de sculpteurs, etc.- 2

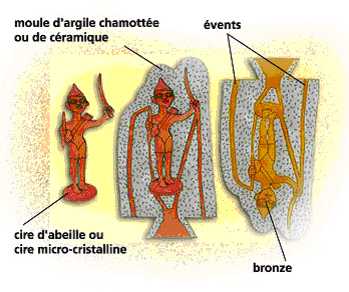

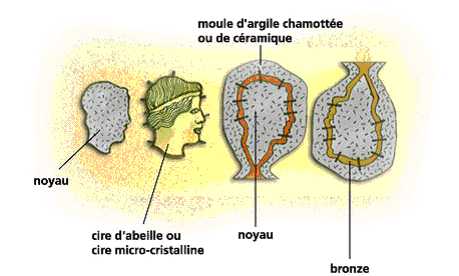

- Technique de coquille (d'argile chamottée) à la cire perdue

Connue depuis 4 000 avant J.-C. en Iran et en Mésopotamie, la fonte pleine se répand en Grèce vers la fin du VIIe siècle avant notre ère. Les objets pleins sont à cette époque coulés dans des moules en coquille d'argile (de grès) chamottée. À cette argile, on ajoute du poil d'animaux, du sable ou du grès concassé pour la rendre moins forte et plus poreuse afin de lui éviter les chocs thermiques qui la feraient éclater (schéma 3). Cette technique était plutôt réservée aux figurines de petite taille, modelées en cire d'abeille (positif), recouvertes d'argile (négatif). Les coquilles d'argile sont cuites au four à 600 °C, ou 1 000 °F, la cire d'abeille s'en échappant, par les trous aménagés à cet effet dans la chape du moule et par lesquels est ensuite coulé le bronze en fusion. Le bronze emprunte la forme laissée par la cire, puis il est libéré par décochage (bris du moule en argile chamottée) et fini.

- 3

- La fonte

creuse utilise le même procédé que la fonte

pleine, mais avec un noyau à l'intérieur. Le bronze

se loge, à la place de la cire, dans l'espace laissé

entre la coquille (faite de " potée " d'argile,

de plâtre, de briques pilées, de sable, d'excréments

de vache) et le noyau (schéma 4).

La fonte creuse succède à la fonte pleine vers la moitié Ve siècle avant J.-C. La fonte pleine est toujours utilisée. Avec la fonte creuse, c'est le début de l'ère féconde de la statuaire. Cette technique se perd après l'époque classique et ne sera pas redécouverte avant le milieu du

XVI e siècle. Elle permet la production de modèles en série, la fabrication d'oeuvres plus grandes et parfois monumentales.

- 4

- De nos

jours en Amérique du Nord, tout comme en fonderie d'art,

on utilise la technique de coquille de céramique à

la cire perdue (schéma

4).

Autour du modèle (un positif) qui peut être en divers matériaux (bois, pierre, plâtre, céramique, terre fraîchement modelée), on fait un moule souple en élastomère (caoutchouc synthétique) qui sert alors de négatif. On ajoute, au modèle en cire, un réseau d'alimentation fait d'une tasse et de chemins de coulée, en cire et d'évents qui permettront à l'air et aux gaz produits par la fusion du bronze de s'échapper lors de la coulée. La coquille est faite de silice colloïdale, de sable de zircon et de sable de silice. La coquille de céramique est faite, par trempages successifs, à l'extérieur et à l'intérieur du modèle en cire (s'il est vide). Chaque couche de ce liquide, composé de particules de silice colloïdale, est saupoudrée de sable de silice (zircon ou de silice plus fin pour la première couche).

Un séchage d'une douzaine d'heures est nécessaire entre chaque couche. La coquille faite autour de la cire est placée dans un four à dé-cirer à 250 °C, ou 500 °F. La cire, toujours emprisonnée dans la coquille, s'en écoule. La coquille évidée sert de négatif. Elle est le moule qui recevra le bronze.

La coquille est ensuite cuite dans un four à céramique à 600 °C, ou 1 000 °F. Cette cuisson solidifie et vitrifie la coquille (la silice sert à faire le verre) et lui permet de mieux absorber le choc thermique du bronze en fusion.

- S'il

s'agit de couler une pièce unique en bronze, on procède

à modèle perdu, c'est-à-dire que la coquille

de céramique est faite directement autour de ce modèle

unique (fait en un matériau inflammable : bois, styromousse,

cire, etc.), qui brûlera lors de la cuisson de la coquille.

Le bronze atteint son point de fusion à 1 000 °C, ou 2 000 °F. Lorsqu'il est atteint, le bronze est coulé rapidement dans le moule en coquille de céramique. Le bronze refroidit de 100 °C, ou 200 °F; à la minute, il faut donc procéder rapidement. Les chemins de coulée, installés auparavant, servent donc à acheminer le bronze plus rapidement et directement aux endroits difficilement accessibles avant qu'il ne refroidisse. La longueur et la grosseur des chemins de coulée permettent aussi d'obtenir suffisamment de pression pour que le bronze puisse alimenter la pièce complètement. Le bronze en fusion remplace la cire qu'on a libérée de la coquille et devient, à son tour, le positif, à l'image de l'empreinte laissée par le modèle original. Le bronze est libéré par décochage (bris de la coquille de céramique). Le réseau d'alimentation, maintenant en bronze, est enlevé (chemins et tasse de coulée). La pièce plus mince (quand elle est vide à l'intérieur) refroidit plus vite, la rétraction du métal étant donc absorbée par les chemins de coulée qui sont plus gros et par la tasse de coulée qui représente un masse plus importante de bronze. Cela évite à la pièce de subir une déformation causée par la rétraction du métal. La pièce de bronze est finie et poncée, puis chauffée au chalumeau afin d'être patinée avec différents produits chimiques, acides ou nitrates, qui provoquent l'oxydation du bronze et lui donnent une variété de couleurs selon le produit utilisé et le choix de l'artiste : de florentine à vert-de-gris, en passant par les bruns, les rouges, les bleus, les noirs, etc. Une couche de cire en pâte est appliquée à chaud, puis polie une fois refroidie, afin de créer un écran entre l'air ambiant et le bronze, afin d'en freiner l'oxydation naturelle.

Technique au sable

L'empreinte du modèle est prise dans la partie inférieure du moule en sable. Le bronze en fusion est versé par un chemin de coulée (trou fait dans la partie supérieure du moule de sable) vers le modèle en creux. Le bronze est démoulé, fini, patiné (oxydation provoquée par des produits chimiques ou des sels minéraux) et ciré.

Information complémentaire

- Entretien des bronzes

L'entretien du bronze est simple. Il nécessite une couche de cire occasionnellement. Il est à noter que la manipulation à main nue peut augmenter l'oxydation du bronze. Toutefois, les traces de doigts ainsi produites sont facilement effaçables par l'utilisation d'un nettoyeur à métaux. Voilà pourquoi au Musée du Bronze d'Inverness un gant blanc est fourni à chaque visiteur pour qu'il puisse toucher les bronzes sans en abîmer la patine.

La monnaie

La frappe de la monnaie a été inventée il y a environ 2 600 ans. Les plus anciennes pièces de monnaie proviennent de la Lydie et ont été découvertes environ 700 ans avant J.-C. Elles étaient en électrum. L'argent sert de premier étalon de mesure. Sa valeur se calcule alors au poids, puis selon le titre qui lui est donné. L'or a aussi servi à la frappe des monnaies. Puis vers 550 avant J.-C., elles ont été fabriquées en argent. Plus tard, vers 300 avant J.-C., le bronze est utilisé pour les monnaies, surtout au Proche-Orient, car sous l'Empire romain, on utilisait plutôt de l'or (toujours pesé avec exactitude).

La fabrication de la monnaie

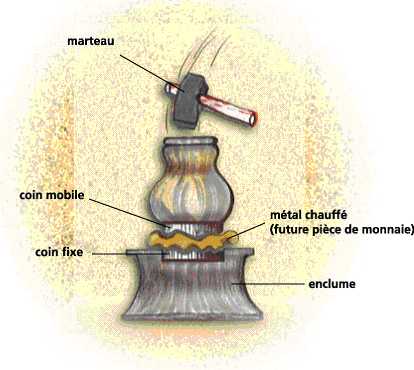

Un étalon de métal, soit en or (pesé avec plus d'exactitude), en argent, en électrum ou en bronze, est chauffé afin d'être frappé par deux coins où le dessin est creusé. On frappe le coin mobile qui sert de revers. Un autre coin est fixe et sert de droit. Il est placé dans une enclume (billot de bois, pierre, métal). L'étalon pressé par les coins prend l'empreinte, en relief, des dessins en creux des coins (schéma 5).